给海底供电

-110586)

2019年11月,ABB宣布了其新的海底配电和转换技术系统的商业可用性。该技术与Equinor,雪佛龙和道达尔(Total)联合开发,旨在看到世界上大部分的海上碳氢化合物资源是通过使用海底电气化技术收获的。

环境监管压力和市场现实共同帮助海上石油和天然气运营商对其成熟的盆地以及新的,偏远的深水疆域提出了更清晰的愿景,以实现更安全,更节能,更具成本效益和对环境无害的未来。

为了帮助行业实现这些目标,ABB在2013年与合作伙伴Equinor,Chevron和Total共同发起的1亿美元的研究,设计和开发联合行业项目(JIP)中,设计,开发和测试了新型海底中压配电和转换系统,使所有生产作业都可以转移到海底,这是实现真正的海底设施梦想的关键的最后一步。

ABB于2019年11月宣布,新的海底电力系统已在芬兰瓦萨的一个避风港完成了3,000小时的浅水测试,并已商业化,表明该技术的有效性。这意味着,可以通过使用海底电气化来开采世界上大部分的海上碳氢化合物资源。

海底与顶侧

常规的顶侧海上碳氢化合物生产系统通常安装在大型,有人值守的浮动或固定结构上,这些结构操作成本高昂,并且通常难以容纳动力和控制设备的空间。

另外,海底上的每个电力用户都需要昂贵的专用电力电缆和电动液压脐带缆,从而形成了昂贵,难以适应新配置的拓扑,并且由于带宽有限,其支持数字化计划的能力也受到限制。

当今的大多数建筑物都使用燃气轮机来进行本地发电,因此产生的排放物会影响环境。其他缺点是人身面临风险,除了建造和运行这些低能效装置的成本外,还需要持续的维护和后勤支持。

为了克服这些问题,多年来,石油和天然气公司一直试图在海床上安装生产基础设施,以从更高的生产效率和大大减少的环境影响中受益。但是,早期的海底配电系统的缺点是回拉距离有限,该距离限制在150公里以下。

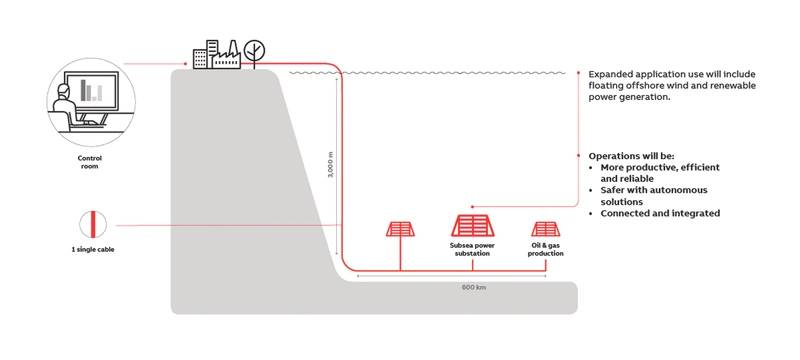

相比之下,ABB及其合作伙伴之间的JIP结果表明,在全球范围内,能源公司将首次能够在长达600公里甚至更深的距离上获得高达100兆瓦的可靠电力供应。 3,000米,其中环境压力超过300个大气压。可以通过一条长达30年的电缆来供电,从而使在遥远和深海环境中的油气生产成为现实。

“这一里程碑标志着一项非凡的成就,是通过巨大的奉献精神,专业知识和毅力实现的鼓舞人心的技术发展的最高点。这是来自ABB,Equinor,Total和Chevron的200多名科学家经过多年共同努力的密切合作的结果。” ABB工业自动化业务总裁Peter Terwiesch博士说。

图片:ABB)

图片:ABB)

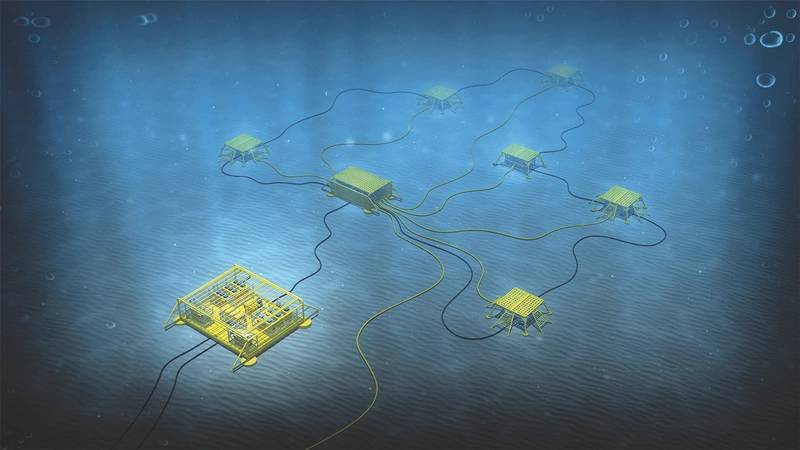

海底组件的电气化

在JIP中进行的研发工作已使海底部件和系统从执行器到泵和压缩机的电气化越来越多,从而有助于增加系统可用性和控制力,并减小部件的尺寸,成本和能源强度,并从中抽离人员通过使用远程无人驾驶操作来实现高风险的环境。 ABB说,通过引入可以在远距离和深处分配海底电力以到达海底生产系统的技术,可以实现该技术的全部可能性,并补充说,根据特定的开发案例,新系统可以提供通过使用一条电缆在与其他基础设施相距200 km的范围内连接八个电力消耗单元(例如泵和压缩机),可节省超过5亿美元的资本支出。

此外,与使用岸基系统相比,向海底此类设备供电可显着降低功耗,从而节省大量能源并降低碳排放量。该技术可以由任何动力驱动,包括风力和水力发电。海底技术的另一个好处是降低了操作风险并提高了安全性,因为操作所需的离岸人员更少,并且可以利用数字化和自治的好处。

Terwiesch博士说:“将整个石油和天然气生产设施搬到海底不再是梦想。” “随着我们向新能源的未来过渡,由低碳能源提供动力的远程操作,日益自治的海底设施更有可能成为现实。”

可行的技术,具有商业潜力

在进行JIP和在Vaasa进行3,000小时的浅水测试之前,只有传输电缆和海底降压变压器被证明可以在水下运行。但是,在完成JIP之后,ABB的海底配电和转换系统现在包括降压变压器,中压变速驱动器(VSD),中压(MV)开关设备,控制和低压(LV) 230/400 V支持的配电,电力电子和控制系统。

海底配电和转换系统每个组成部分的专业知识均来自全球各地的ABB设施。

ABB高级副总裁兼能源产业负责人Kevin Kosisko表示:“我们成功地达到了这一阶段,充分证明了我们团队的深厚领域经验,并致力于为行业提供改变游戏规则的热情和奉献精神。”全面的海底电气化已经是一个长期的过程。这并不容易,但是我们已经做到了。石油和天然气公司现在可以使用将彻底改变其运营方式的技术。”

在JIP期间,重点关注的一个关键领域是确保系统模块化,灵活和开放。它还需要满足高于顶部应用程序的可靠性和可用性目标。 ABB决定,该项目将在很大程度上基于现有技术来部署解决方案,以帮助确保可靠性,并且从一开始就很好地建立了质量控制和淘汰策略。这种方法还意味着与现有的顶部硬件系统和软件的集成将非常简单,并且所有故障都应通过设计改进或更改来缓解,而不是通过添加简单的“加固”步骤来解决。

为确保紧凑而可靠的解决方案,ABB将VSD和MV开关柜装入充满油的压力补偿罐中,逐步逐步磨练每个组件,从而优化了产品组装,减少了组件和功能的数量,以确保冗余和高可靠性。系统可靠性。此外,为了确保电子和功率组件可以在耐压环境中以及在介电油中运行,将组件的筛选和选择,材料兼容性,材料界面方面以及组件的热性能设置为最佳水平。

电子和控制模块设计灵活,模块化,以允许不同的尺寸,以便于在系统中轻松放置。通信和控制是基于以太网的,可以轻松地与海底系统的其余部分进行接口连接,而高速光纤通信可以实现响应迅速的远程操作。

2017年,ABB的变速驱动器进行了168小时的浅水测试,并满足通过该测试所要求的所有性能标准。还证明了ABB系统的所有其他组件在水下均可有效运行。 (照片:ABB)

2017年,ABB的变速驱动器进行了168小时的浅水测试,并满足通过该测试所要求的所有性能标准。还证明了ABB系统的所有其他组件在水下均可有效运行。 (照片:ABB)

现实的测试

由于最终的配电和控制系统由在不同压力条件下运行的数百个独特关键组件组成,因此建立了清晰实用的测试结构以了解不同设计的行为和限制,从而有助于减轻在进行全面原型验证之前有失败的风险。因此,从模拟和实验室测试开始,在进行最终的全系统3,000小时浅水测试之前,材料,组件,子组件和组件要根据生命周期曲线承受实际的应力水平。

所有测试均根据水下生产控制系统的API 17F标准进行,包括温度,振动,压力和加速寿命。项目开发的开发遵循DNV RP-A203中定义的建议和技术准备水平(TRL),这提供了系统的方法来确保技术可靠地运行并在指定的限制内。

对行业的好处

ABB系统的成功测试对石油和天然气行业具有许多意义。该系统的使用意味着可以通过更具成本效益的搭配来延长现有设施的使用寿命,而对顶面的改动却很小。此外,未来的发展可以通过本质上更加灵活的系统拓扑结构逐步引入并轻松适应。在海底安装了完整的生产系统后,长回合不再需要多根电源线或复杂的脐带缆,此外,电动解决方案还可以全天候显示系统性能。通过使用公司的数字平台ABB Ability,可以执行更精确的控制和高级的远程分析,这些数字解决方案可提供ABB从设备到边缘再到云的深厚领域专业知识,从而使石油和天然气行业客户受益。挪威斯塔万格的道达尔能源研究与发展中心负责人杰里米·卡特勒说。

“这种颠覆性,变革性技术开辟了未开发的领域,而协作的力量始于对工作范围的明确定义,并从下至上结合了最佳人才的全新设计,最终形成了一家'海底工厂利用从海岸到海底的绿色能源的概念,最大限度地利用潜在的海底资源。在石油和天然气领域,伙伴关系并不是新事物–我们在许多领域竞争,但我们也可以合作–在这样的大型项目中,不同的各方可以分担风险并分享回报。无人值守的海底工厂设施提供了许多好处,包括清洁的海上电力,更有效地利用能源和减少碳排放。”

简单的配电拓扑可确保ABB配电和转换系统的高效运行。图片:ABB)

简单的配电拓扑可确保ABB配电和转换系统的高效运行。图片:ABB)

-168002)

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)