井下数据

-96296)

预先警告是预先设定的,这一格言在深水钻探方面尤其如此。海上钻井人员越来越依赖现有的和新的井下数据技术来做出实时决策并保证运营安全。

复杂的水井和水库加上海上作业的高成本和高风险,都促使人们需要获得大量的井下数据,服务公司正在接听电话。

获取井下信息的最新技术之一最大限度地减少了有线操作的钻机时间使用,以帮助运营商提高运营效率,同时降低井的建设成本。

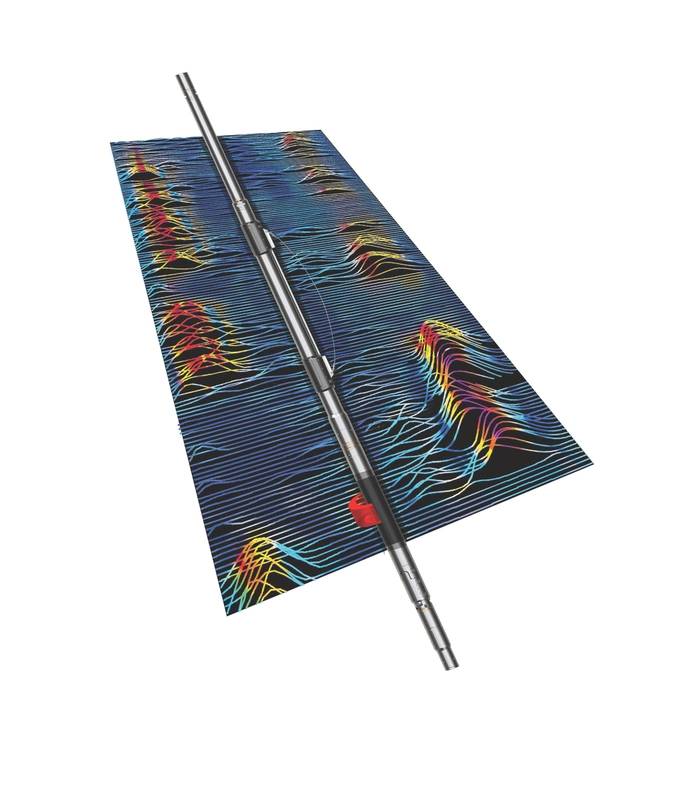

Halliburton全球磁共振产品冠军Ron Balliet表示,Xaminer磁共振(XMR)服务代表了“形成分辨率的革命”。

XMR服务使用额定35,000 psi和350华氏度的井下传感器来提供核磁共振(NMR)测量并提供地层数据,包括2D和3D流体表征,碳酸盐岩孔径分类,非常规分析和渗透率。据服务公司称,XMR可以获得大约8倍的数据,功率不到传统传感器的一半,几乎可以在每个裸眼测井环境中部署。

有些储层由薄层组成,因此操作者需要一个明显的垂直分辨率,并且极小的孔径并不罕见,因此有必要快速进行测量。减小天线孔径和缩短回波间距是用于改善小孔径分辨率和改善垂直分辨率的设计特征。

Balliet表示,磁共振有助于突出显示最佳生产和最商业化的储层,不仅可以显示油藏描绘,还可以区分石油,天然气和水。

Balliet说,单个传感器适用于所有应用,孔径从5 7/8英寸到17 1/2英寸。他补充说,它的记录速度比哈里伯顿现有技术快三倍。

XMR一次性获取油藏信息,并且可以在井中上下记录。操作员可以在一次旅行中获得大量的NMR信息。

Halliburton的XMR服务可以获得大约八倍的数据,功率不到传统传感器的一半,几乎可以部署在每个裸眼测井环境中。 (来源:Halliburton)

Halliburton的XMR服务可以获得大约八倍的数据,功率不到传统传感器的一半,几乎可以部署在每个裸眼测井环境中。 (来源:Halliburton)

运行和控制传感器的软件以及用于核磁共振数据的Halliburton分析软件NMR Studio与该工具并行开发。 Balliet说算法都是新的。

“这是一个适合这种传感器的独特平台,专为此目的而设计。分析软件提供质量控制和多种类型的核磁共振分析,“他说。

他说,反转产品可提供有关油量,气体量和油粘度的详细信息。他说,该软件共同为将所有数据提供给各种集成分析平台奠定了基础。

Xaminer正在制造中超过五年,并已被用于记录墨西哥湾的几个9,000米深的井。现场测试中揭示的挑战之一是如何最好地部署传感器以使其抵靠井筒壁。

Balliet说,开发传感器的另一个困难是“驯服传感器间的干扰”。他补充说,该解决方案采用一系列过滤器的形式,使其他有线传感器不会干扰这一过程,反之亦然。

Halliburton于2018年3季度将该服务商业化。

该服务公司将传感器部署在25,700 psi和31,860英尺墨西哥湾墨西哥湾,温度为340华氏度,水深2100米。 Balliet说,使用现有技术的这样一个井的核磁共振测井可能需要24到30个小时,但即使在路上记录下来并在出路时执行保险记录,Xaminer也将时间缩短了一半。

“运营商认为这是他们有史以来最好的核磁共振数据,”他说。

Halliburton将于2019年第一季度在全球部署传感器。

连续压力监测

由于水库和井的复杂性,加上海上作业和监管要求的高成本,运营商正在寻求各种方法来持续监测每口井的屏障完整性。

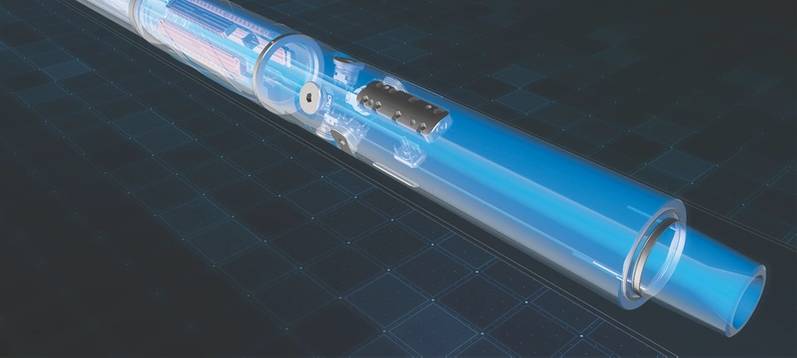

传统的方法是通过关闭井来以规定的间隔验证完整性,从而推迟生产。定期监测的替代方案是一种具有良好解决方案的连续方法,如艾默生自动化解决方案的Roxar Wireless PT(WiPT)。 WiPT是一个监控环形压力的在线系统。它采用电感耦合器而非电池从表面供电,延长了工具的使用寿命。

WiPT的额定工作温度为华氏400度和10,000磅/平方英寸。艾默生流量测量的主要技术顾问Terje Baustad从一开始就表示,该公司设计的产品适用于高压,高温(HPHT)应用。

“走这条路线更贵,需要更长的时间。你后来以这种方式做市场,但是当你到达那里时,你会有更好的产品,“Baustad说。

Baustad说,这些系统可以随着油田的发展提供井的动态数据,确保连续监测井壁状态,并帮助指导未来井位和生产计划。

迄今为止,Baustad表示,艾默生仅在挪威境内运营WiPT,其监管要求和客户关注的最大化生产驱动环空B监控,但该公司正在“与墨西哥湾和中东客户打交道”。

WiPT系统使用两个工具接头,每个工具接头长约2米,外径(OD)不大于标准轴环OD的等效值。

“我们最大限度地减少了组件的数量,以尽可能多地消除导致故障的机制,”Baustad说。

WiPT传感器耦合到天线系统,并且第一壳体接头通过电子束焊接气密密封。

套管接头运行并放置在井中,但此时不发送传感器数据。当钻探储层部分并完成完成时,将有线节点与读取器系统和天线一起放置在生产管上。将读取器放置在与先前安装的套管天线相同的井中。一旦生产管道上的天线通电,它就会通过电磁感应为外壳上的传感器供电。从那时起,WiPT可以在井的整个寿命期间每秒读取套管外部的压力和温度。

该系统连接到海底控制模块中的网卡,该模块与传感器和表面交换HPHT数据。

第一个是在2013年底和2014年初安装在Equinor - 然后是挪威国家石油公司 - 在挪威北海的340米水域。

Baustad认为传感器的新用途是桥接上下完井并处理仪表而无需电子所谓的“湿连接”系统。该应用的首次运行预计将在2019年进行,并且可以使操作员通过一个工具和一个接口监测上部和下部完井的压力和温度。

钻灯打开

由于海上钻井作业的风险特征,钻井人员寻求更多更好的井筒数据,以帮助确保安全和降低风险。 NOV的井眼技术全球销售支持主管斯蒂芬伯克曼指出,海上,更快的油井总是受欢迎,但钻井速度本身并不是最优先考虑的事项。

“他们希望获得有关井筒状况的准确信息,以及了解正在发生什么的能力,以便他们采取措施防止井筒事故,”伯克曼说。

有线管道 - 特别是NOV的IntelliServ产品 - 通过提供钻井人员根据井下实际情况做出正确决策所需的信息,可以帮助推动钻井优化,他补充说。

“它正在点亮灯光,”他说,这对于一些离岸运营商来说是“不可抗拒的”。

他说,IntelliServ可以直接向地面发送高达57,600 bps的数据,以详细说明井筒中正在发生的情况。伯克曼表示,庞大的数据量将压倒钻井工程师,因此数据会输入钻井平台的控制系统,地面专用软件可以直观地呈现数据,因此钻井工程师可以看到正在发生的事情并做出实时决策。

与有线管道相结合,服务公司提供的接口允许其MWD和LWD套件插入NOV的有线管网,允许数据以57,600 bps的速度到达地面,而不是通过泥浆脉冲遥测提供的正常速率。 4 bps到12 bps。当使用泥浆脉冲遥测时,有必要交替发送的数据流类型,因此一个流可能是方向数据,其次是压力数据,然后是重量数据,他说。他补充说,有线管道不受带宽限制,因此所有数据流都可以同时流动。

他说,因为使用IntelliServ的钻探人员不必等待接收随着泥浆脉冲所需的LWD细节,他们可以更快地钻取。 IntelliServ数据流 - 可能包括钻头上的井下重量,扭矩和环形压力 - 也有助于钻井人员看到沿钻柱,压力窗,一般井筒条件和钻孔清洁度的振动。

伯克曼说:“这就是看到很多好处的地方,他们可以实时看到的,这样他们就可以采取缓解措施。”

IntelliServ的第一个商业工作是在2006年,并且在2015年,基于众多现场试验,NOV引入了该系统的升级版本,每个主要系统组件都得到了改进。

“第二版已被证明是非常可靠的遥测方法,”伯克曼说。 “我们看到海上正常运行时间在95%到98%之间。”

看到和干预

有效地介入更长和更复杂的侧面意味着可以在地面接近井下数据,例如钻头上的重量,扭矩,井眼压力,环形压力和套管轴环位置,仅举几例。

“但是地面设备并没有告诉你井下发生了什么,”通用电气公司贝克休斯的xSight智能干预服务产品冠军Ashton Dorsett说。

BHGE推出了xSight平台来应对这些挑战。 xSight从井下传感器收集数据并将其发送到地面,以帮助干预专家“减少试图弄清楚井下发生情况的时间,”Dorsett说。

在过去,如果井底组件留在洞中,专业捕鱼手会看到显示器在钻头上的重量有一点点,但是必须从孔中拉出来以确定鱼是否确实在线上。有时需要多次旅行。

xSight从井下传感器收集数据并将其发送到地面以帮助干预专家。 (来源:BHGE)

xSight从井下传感器收集数据并将其发送到地面以帮助干预专家。 (来源:BHGE)

“使用xSight,你可以看到体重[变化]小至300磅,与通常分辨率约为1,000磅的表面设备相比,分辨率显着提高,”Dorsett说。 “那时你知道你拥有它,并且可以确认你拥有它。这需要猜测工作。“

该服务依赖于各种传感器,包括xSight工具中的磁力计,加速度计和应变仪,通过泥浆脉冲遥测技术实时向井上发送数据,其中不同的地面设备对信息进行解码以“看到”井下发生的情况。

他说,像xSight这样的服务可以为远程监控和决策提供井下数据。

该服务还有助于优化铣削操作。

“如果你看到很多振动,你可以调整你的操作。你可以更快地磨,“帝豪说。通过根据井下数据进行调整,操作人员将铣削减少了50%。

随着服务的发展,xSight可能会采用不同的传输数据的方法,例如弦内的声学遥测 - 不像一些竞争对手那样夹在管道上 - 以及其他传感器来测量不同的感兴趣的东西,他说。此外,他补充说,通过整合机器学习和人工智能技术,将重点放在提高从数据中提取价值的能力。

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)