采取堵塞和放弃的后续步骤

-96008)

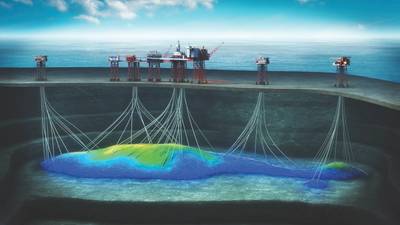

可以打破堵塞和废弃模具的新解决方案正在挪威大陆架上出现。

在未来的某个时刻,堵漏和弃置操作(P&A)将成为海上石油和天然气行业的常规和相对令人兴奋的活动;退役过程的一部分。

但是,这是在未来。今天,这项活动仍然是一个新的挑战,还有很多可以发挥作用。

在斯塔万格举行的Norsk olje&gass的支持下,年度插拔和放弃论坛(PAF)研讨会上,提出了一些最新进展和挑战。有新产品进入市场,建议和测试新技术,以及不断学习。还有一些挑战:技术,监管和环境。

在最简单的形式中,堵塞井意味着在井下放置障碍物以阻止任何泄漏 - 并且行业需要更简单的方法来做,特别是那些意味着它不需要使用钻机。挑战包括验证井套管后面的水泥质量,有时几十年前(如果不能,则需要以相当大的代价去除水泥),然后验证新的屏障是永久的,不透水的持续。

反动

可以降低P&A成本的两项新兴技术是Interwell的铝热插拔技术,它通过套管,水泥和周围岩石燃烧,形成屏障,以及BiSN的铋塞,通过熔化铋产生金属密封。

Aker BP已于2018年将铋置于地下,并计划在2019年对铝热剂进行相同的测试,以测试这些技术。 Interwell的铝热电偶使用铝和氧化铁加热时产生的放热反应(使用电加热元件进行井下应用),产生4,500-5,000华氏度的温度。几十年来,该工艺一直以受控的方式用于焊接铁路线。 2017年,Interwell的铝热管塞已经被放置在加拿大的陆上井中,2018年在意大利和英国的陆上井中,但是无法看到它在井下的影响是一个限制因素,P&A工程经理Martin Straume说道。在Aker BP,这是联合工业项目(JIP)测试这项技术的一部分。因此,在2018年8月,该公司及其JIP合作伙伴,包括Equinor,在挪威花费了不小的金额建立一个全尺寸的测试单元,以便它可以切开Interwell的铝热剂产生的障碍的一部分。

“我们之前从未见过,”斯特劳姆告诉PAF事件。 “钻了一个8.5英寸的钻孔,并在里面钻了一个7英寸的钻孔。在铝热管运行后,塞子大约9英寸,比钻孔大,7英寸。套管不见了。整个区域大约11英寸。“

接下来,Aker BP将BiSN的技术向前推进了一步。 BiSN的Wel-Lok M2M技术利用了这样一个事实,即铋的密度是水的10倍,并且在熔化时具有与水类似的粘度,因此它可以填充它发现的裂缝和裂缝。据该公司称,它在冷却时膨胀约3%,在井中形成气密密封。 BiSN还使用改性铝热剂作为加热元件,这是一种用240伏和60毫安激活约15秒的化学反应。 BiSN的技术于2016年首次进行现场试验,位于阿拉斯加陆上4.5英寸管道,然后是墨西哥湾和安哥拉海上,以关闭水进入的井区。2017年,Aker BP使用该技术位于Valhall油田的挪威近海井中,有井桥塞和隔离层,但气体泄漏。现在,它被作为一个上层屏障进行试验,再次在Valhall油田的一口井中,创造出被称为世界上最大的Bismuth塞子。

Aker BP仍在Valhall油田钻探,但最近完成了一次成功的P&A活动。 (来源:Aker BP)

Aker BP仍在Valhall油田钻探,但最近完成了一次成功的P&A活动。 (来源:Aker BP)

Wel-lok M2M插头部署在A-30井上,该井已经有一个基于水泥的下部放弃屏障,使用由Altus Intervention运行的E-line(一种进入井中的电缆输送)。几个小时后,将约3,500公斤的铋合金放置在井下380米处并熔化,在18.625英寸套管内形成一个2米长的塞子,通过在13.375英寸套管中切割的截面铣削窗口。 Straume说,在铋可以凝固之前37分钟取出加热元件,以去除它可能造成的任何可能的泄漏路径。

他说,铋的一个好处是它可以有效地锁定自己的位置,因为它扩大了它的外壳。这也对周围的岩石施加压力,形成紧密的密封。对于Straume,使用水泥和这些新技术中的一种或两种可能是一个很好的解决方案。 “如果水泥用于井中的多个屏障,它具有相同的失效机制,”他指出。 “如果使用水泥和其他介质,则存在不同的失效机制,因此您不太可能在多个障碍中失败。”

这两种工具的目标是帮助减少需要从井中拉出多少钢(管道和套管),以及创建长期不透水屏障。

世界上最大的Bismuth插头通过电子线部署在Valhall油田。 (资料来源:Altus Intervention)

世界上最大的Bismuth插头通过电子线部署在Valhall油田。 (资料来源:Altus Intervention)

更多模块化

操作员正试图通过电缆和连续油管尽可能多地完成工作,从钻井平台上卸下工作。对于佐敦B井堵塞和废弃计划,埃克森美孚和Point Resources(2017年收购该设施作为一揽子计划的一部分)使用模块化钻机进行P&A操作的最后阶段。

佐敦B是挪威北海的一个固定设施,有20口井,一个需要大量整修的平台钻机,平台的床位有限。使用模块化钻机可以安装在原有的Jotun B钻台上,意味着它无需进行翻新工作或为该项目租用自升式钻井平台,P&A承包商Halliburton的高级项目经理Jan Tore Helgesen告诉PAF研讨会。

埃克森美孚还通过前期的电缆和连续油管工作减少了模块化钻机的工作范围,包括穿孔,清洗和固井技术,这意味着必须从井中拉出更少的钢材。爆炸物用于在管道和套管中钻孔,然后冲洗掉这些部分,以便可以通过所有间隙泵入水泥,从而在该部分中形成塞子或屏障。

Helgesen说,总共有3,174米的管道(超过15口井)在16次运行中穿孔,其中67,626个孔用穿孔枪(使用了大约1,887千克炸药)。电动Optimus P&A装置具有350公吨的牵引能力(并且可以升级到500公吨),然后通过电缆或连续油管完成剩余的工作。导体将通过重型提升船移除。

Halliburton的模块化钻机,用于佐敦B P&A业务。 (来源:Halliburton)

Halliburton的模块化钻机,用于佐敦B P&A业务。 (来源:Halliburton)

进行干预

如果没有可以使用的平台,就像在ConocoPhillips的MacCulloch领域一样,不能使用模块化装备。康菲石油公司使用轻型干井船(LWIV)去除随后的半潜式钻井平台活动中的井下悬挂工作。

MacCulloch从1997年到2015年生产了120MMbbl,当时它被关闭,是通过11个井开发的,这两个井来自两个钻井中心,这些钻井中心与英国北海的北海生产者浮式生产,储存和卸载船(FPSO)相连。 。 2015年,在北海生产者被移除之前,在圣诞树上隔离了这些井。 2017年,在LWIV活动期间,水井被暂停并安装了Metrol井下测量仪。 Metrol测量仪将数据发送到树上,从声学上通过水柱传输到过往船只,因此井状态可以监测多年。

康菲石油公司的Alistair Agnew表示,与一口轻型干井船进行前期工作“帮助我们降低了20年前的井,已经生产了18年并且没有干预历史的井。” “将P&A活动分为两个阶段(能够通过井下仪表监测井道障碍)也使我们有更多时间来优化P&A设计并让技术迎头赶上。”事实上,在2015年,基础案例是剖面铣削。 “Waiting打开了一个穿孔,清洗和水泥(PWC)解决方案的大门,”到2017年,该公司已经通过ConocoPhililps的挪威业务进行了试验和测试。

该公司还能够利用潜水员恢复树帽恢复和随后的井进入障碍,使用Helix Well Ops的Well Enhancer井介入船,该船具有18人饱和潜水系统 - 这是更传统的LWIV无法实现的提供没有DSV支持。他们与9名潜水员一起跑步,分成三队三人,这意味着每天18小时的潜水覆盖。

Helix Well Ops的Well Enhancer轻型干井船,用于McCulloch海底P&A活动。 (来源:Helix Well Ops)

Helix Well Ops的Well Enhancer轻型干井船,用于McCulloch海底P&A活动。 (来源:Helix Well Ops)

康菲石油公司也进行了地下作业,这意味着能够减少所需的障碍物数量。 “它确实从地下开始,这是我们可以节省大部分资金的地方;做一个真正深入的地下评论,并了解实际需要放弃的内容,“Agnew告诉PAF活动。 “我们从设置四个障碍到两个障碍。”

轻井干预行动于去年完成。基于钻井的第2阶段工作将于2019年开始。

采取基于风险的方法

其他人也在寻求地下和基于风险的方法来减少P&A范围。雷普索尔和壳牌分别采用这种方法作为他们对Varg和Brent的P&A活动的一部分。

Varg面临的挑战是了解Varg水库上方的两个岩层,称为Ekofisk和Tor。这些被认为具有流入潜力,这可能意味着需要在它们之上插入插头。 Repsol使用测井和扫描工具来评估地层粘结,并观察是否匍匐页岩 - 看到井周围的岩石收紧 - 显然是决定其屏障设计。

在布伦特,壳牌面临更大的挑战。虽然Varg有12口井,布伦特油田从四个平台(其中一个,三角洲,现已被拆除)运行,有154个井,其中约有400个井孔。起初,英国壳牌公司的亚历山大·沃森说,P&A策略非常规范,即放弃所有可渗透区域,“一刀切”。在一些井中,主油藏和两个浅水区可能有两个套管柱,采取保守的方法并进行截面铣削并在所有三个方面设置障碍将是一项重大任务。 “我们需要不同的东西,”沃森说。

壳牌公司寻求双套管PWC,这大大减少了每口井所需的时间。他说,PWC有局限性,壳牌在7 5 / 8in和9 5 / 8in部分使用了这些。较大的部分需要更大的射孔枪和更大的流体体积,当处理大量的上部设施有限时,这可能是不可能的。

但是,寻找爬行,挤压,页岩和评估地下,通过测井,监测和建模,也有助于减少需要放置的障碍的数量。

然而,“这不是结束,”沃森说。有关阻挡层验证的工作要做,可以采取进一步措施,例如通过管道废弃,这意味着管道和套管可以留在井中,从而进一步减少了P&A的时间和成本。

边干边学

运营商也在边做边学。 Aker BP在Valhall的BiSN试验是对正在进行的大型P&A计划的副业,与该领域的复兴项目相结合。 Straume说,通过两次活动,从2014年和2017年开始,Aker BP在P&A效率方面取得了长足进步。

在第一次活动期间,到2014 - 2016年,使用Maersk Reacher自升式钻井平台,两年内有12个井位P&A(共有13口井,其中一口有生产商和注入井)。在开始时,第一口井需要120天才能进行P&A,而最快的井则需要在40天内堵塞。这13口井的平均活动平均为62天/天。 “如果您进行P&A活动,您将有机会收集所有数据,并评估并专注于您可以改进的内容,”Straume说。 “这就是我们所做的。我们在第一个活动中收集了1,500个学习点。我们将这一点浓缩为60-70个学习点,并专注于进一步减少这些学习点。“

结果是第二次运动,使用马士基无敌自升式钻井平台进入P&A 14井,每口井时间的P&A减少了52%; 14个月完成了14个月,而不是两个年内的13个月。 Straume说,有相似之处的井聚集在一起,以实现更加工厂式的方法,总共放置了大约125个井道,49公里的管道被拉出,2,100公吨的钢材被拆除。他补充说,该钻机有一个主旋转工作台和一个辅助工作站,因此它可以拉出支架中的管道和套管,并将它们从关键路径上拧下来。最后一次活动还看到了第一次拉动的夹层套管,并且在13 3/8英寸套管内的一次运行超过110米的区域内进行了铣削,包括用于清理铣削窗口以进行记录。

“学习曲线陡峭,”Aker BP首席执行官Karl Johnny Hersvik说道,他也在PAF活动上发表了讲话。 “如果我们继续,我们可以从120天的起点到14天。”

更新监管

挑战不仅仅是技术问题。技术挑战 - 以及新的解决方案 - 带来了监管挑战,并且标准需要重写,这两者都可能是漫长的过程。

挪威的Norsok D-010专注于良好的完整性,最近于2013年进行了修订。第一次更新它的听证会是在2017年,草案将于新年初发布,最终修订于2019年的某个时候进行其他NORSOK标准的修订,包括井介入设备的D-002和试井的D-007,预计将于2019年初开始修订。

挪威石油安全局(PSA)有更大的担忧。具体而言,围绕非常规井屏障,例如上面提到的一些。 PSA的首席工程师Johnny Gundersen表示,“看起来该行业的主要焦点是减少成本和时间。我们并不介意,但重要的是要有现在或未来都不会泄漏的强大障碍。“但是,他说,现有的障碍验证方法不适合正在开发的非常规或新障碍。他说,这些仍然需要进行测试,并证明新的地下理论将具有挑战性。

“问题是,我们承担的风险是否比以往更大?前进的方向是什么?这对公司而言也很有挑战性,对监管机构也是如此。承诺是强大的障碍,没有漏水井。井屏障的验证和记录是既定要求。“他说,需要更加关注这一点,并且需要收集更多的地下数据。

-168147)

-168002)

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)